近日,作为工信部2015年46个智能制造试点示范项目之一,以及国内唯一的铸造行业智能制造试点示范企业,宁夏共享集团突然成为了中国制造业最耀眼的明星,被中央电视台、人民日报、新华社、光明日报等顶级媒体纷纷报道,每天来自全国各地的参观学习者络绎不绝。2月18日-19日,工信部专门组成调研组实地调研,计划在全国总结推广宁夏共享集团转型升级和智能制造的经验与做法。春节前,宁夏共享集团更是被李克强总理形象地比喻为“傻大黑粗”转型升级成为了“窈窕淑女”,称赞是“展示了‘中国制造2025+互联网’的融合,是新旧动能转换的生动体现。”

2016年2月2日,李克强总理视察宁夏共享集团

今天,在德国“工业4.0”、美国“工业互联网”为代表的智能制造热潮席卷全球,在“中国制造2025”战略正如火如荼地在全国开展之际,宁夏共享集团,一个偏远的传统机械制造企业,缘何得到总理的高度认可?在智能制造方面,他们做了什么?他们又是如何做的?在中国制造业转型升级的关键时刻,他们有什么值得我们学习与借鉴的?想必,大家对这些问题也是非常感兴趣的。

下面,请大家与我们一起走进宁夏共享集团,共同剖析这个“神奇”的企业,发现与挖掘在智能制造方面对我们有借鉴价值的点点滴滴。

一、传统企业,思想不传统

宁夏共享集团有限责任公司(以下简称为共享集团)始建于1966年。原名为长城机床铸造厂,1998年改制为长城机器集团有限公司,2003年更名为共享集团有限责任公司,主导产业为铸造、机械加工与装配、模具制造等。虽然地处偏远,行业又是典型的传统制造业,但共享集团敢于打破传统思想,凭借现代化的管理、高新技术的研究及应用、优良的产品质量赢得了广阔的世界市场,产品市场覆盖欧洲、美洲等十余个发达国家和地区,主要客户有美国通用电气、德国西门子、日本日立、三菱重工等国际知名公司。

共享集团研制的三峡机组大型水轮机叶片,实现了从“1”到“100”的跨越,改变了中国大型铸锻件受制于人的状况,为振兴国家重大装备制造业做出了应有的贡献。企业连续三年被评为中国机械工业企业“核心竞争力100强企业”、中国机械工业首批“现代化管理企业”、被国家科技部认定为“国家级高新技术企业”,铸件产品连续11届(20年)在中国国际铸造、锻压及工业炉展览会上获得金奖。

现在,共享集团已成为宁夏回族自治区50户工业龙头企业之一、出口创汇骨干企业和利税大户,是支持地区经济发展的重要力量。

所有的这一切,既要归功于共享集团全体员工艰苦奋斗、锐意进取的结果,也得益于几年前就开始的数字化、智能化建设。

二、虚实融合,体现了“工业4.0”的理念

一直以来,共享集团非常重视先进自动化设备以及信息化系统在企业中的应用。多年前,企业就开始投入大量的资金引进了先进的加工中心等数字化设备,并在信息化建设方面进行了前瞻性的建设。引进了CAD/CAM(计算机辅助设计及制造)、PLM系统(产品全生命周期管理)、ERP系统(企业资源计划)以及自主研发的TDM系统,通过这些系统实现了产品研发、工艺设计、企业生产运营等方面的数字化,明显地缩短了产品的研发周期,提高了企业运营效率,企业取得了初步的成功。

2009年以后,由于全球经济危机原因,随着市场需求萎缩、生产原材料及人力成本的上升,企业面临着严峻的考验。

在这种情况下,共享集团没有怨天尤人,没有把原因简单归结为外部因素,企业除了积极开拓市场以外,把更多的精力放在了内部管理模式、技术手段等方面的提升与优化上,在内部挖潜力,向内部要效益。

通过对整体业务的梳理,企业发现虽然引进了大量先进的设备,也上了很多信息化系统,但由于信息化系统与生产设备之间的断层,这些贵重的生产设备还处于单机孤立的生产状态,没有发挥出柔性化、集群化生产的特点,无法发挥出应有的效能。同时,在生产车间还存在着管理手段落后等问题,生产效率整体不高,制约了企业在市场的竞争力。

针对这种情况,共享集团决定从车间数字化建设方面进行突破。首先,要通过生产设备的互联互通,实现设备的网络化生产,并在此基础上打造智能化的MES系统,从而实现人、机、IT系统的深度协作。2012年,共享集团与北京兰光创新科技有限公司共同实施了国内领先的MES(制造执行系统)、APS(高级排产系统)、DNC/MDC(设备联网与数据采集)系统,并通过与ERP、PLM等系统的集成,实现了数据在信息化之间的双向流动。

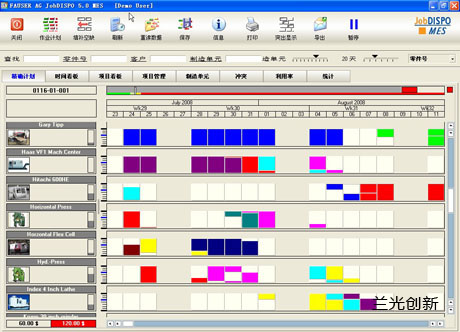

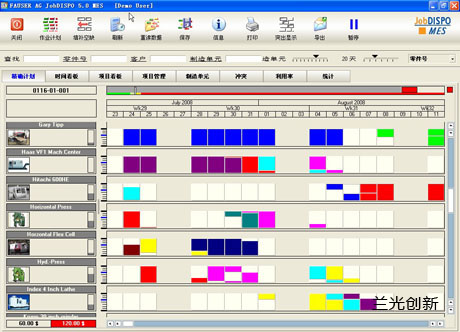

产品在PLM中使用CAD进行三维设计,在ERP做出主生产计划,计划被MES接收后,经APS(高级排产系统)自动生成最优的作业计划,可以具体到每一工序、每一设备、每一分钟,机床需要的加工程序直接通过DNC系统传输到机床里,通过MDC系统实时采集机床状态、加工进度,基于这些数据基础上形成智能化的决策分析与可视化展现,并通过MES系统反馈到ERP系统,实现企业闭环的管理。

利用数字化管理手段,实现计划的快速排产,通过可视化、透明化、图形化的技术管理手段,为车间生产提供科学、可靠的生产计划;通过系统的能力平衡,完成对设备资源合理、均衡的调配,提高生产计划的准确性和可执行性。将生产线生产过程中的人员、设备、物料、工序等基础信息通过MES系统进行准确、可靠的精益管理。并通过数据自动采集等技术实现了生产过程控制的目的,提高了产品的生产质量,降低了生产成本,明显提升了企业的市场竞争力。

回顾过去的几年,共享集团在务实而又超前的信息化建设中,与今天“工业4.0”的一些理念“异曲同工”:信息化系统之间的深度集成,生产设备之间的深度集成,生产设备等物理世界与信息化等虚拟世界的深度融合,无不体现了工业4.0中的CPS(赛博物理系统)以及纵向集成等思想。

孙子曰“善战者,求之于势”,如此看来,共享集团与当今智能制造大势恰好是一致的,已经走在了行业的前沿。

三、3d打印,“傻大黑粗”变“窈窕淑女”

为改变充满噪音、灰尘、油漆味的传统铸造模式,早在2012年,共享集团就投资近亿元购买3D打印设备,生产方式逐渐由以前铣、车等减材加工转变为最先进的3D打印这种增材制造的模式,无论是生产效率、生产环境,都得到了巨大的改变。

以大型发动机类铸件砂型(芯)为例,传统的制造模式下,需要十几个熟练的高级技工1个多月时间,废品率徘徊在40%左右。而采用3D打印技术后,铸造时间缩短为10小时,质量也得到了有效保证。

现在,共享集团60%以上的产品都可以采用3D打印生产,最小的几公斤,最大可达10吨,涵盖5大类53种铸件砂型3D打印制造,涵盖发动机、涉及发电、机床铸件、压缩机等复杂产品的生产。

2016年2月2日,当国务院李克强总理视察了共享集团新旧不同的两个铸造车间,在整洁安静的3D打印铸造车间,李总理形象地说:“刚才我们看的是‘傻大黑粗’,现在已是‘窈窕淑女’了!这彻底改变了铸造业的形象!”

在听完共享集团董事长彭凡有关3D打印机引进的艰辛历程以及现在取得的不凡成就后,总理称赞道:“你们是中国铸造业第一批吃螃蟹的人。”,“这是颠覆性的改造啊!传统工艺、技工人才、软件积累是基础,然后通过解放思想以颠覆性新技术来改造传统产业。”

四、精细化管理,工业互联网鼻祖被折服

共享集团的智能化建设,不只是得到了包括总理在内的国人的高度认可,其实早在3年前,共享就以自己的实力赢得了工业互联网鼻祖——美国GE公司的高度评价。

在刚实施MES系统不久,共享集团接到了美国GE公司的一个紧急订单,但后者担心交货期不能保证。当共享集团将APS系统的排产结果展示给GE看的时候,GE一下子就折服了,并满怀信心地将订单交给了共享集团。因为在图形化的界面里,整个产品是如何生产的,每个工序在什么设备上生产,什么时候完成,瓶颈工序在哪里,是怎么解决的,都清清楚楚,一目了然。通过过硬的管理能力、生产能力,共享集团靠自身实力被GE公司评为“全球最佳供应商”。

图形化的高级排产,一目了然

五、内外互联、践行互联网+

共享集团不只是建设了内部局域网、设备互联网、信息化之间的集成网络,而且也充分发挥互联网优势,建立了和互联网连接的虚拟设计中心,不仅有自己的工程师,也在充分利用‘外脑’,通过互联网在全球寻求解决方案,利用全球最先进的技术知识,进行性价比最高的全球采购。

看到共享集团这些与“中国制造2025”及“互联网+”不谋而和的理念与做法后,李克强总理给予了充分的肯定:“用颠覆性新技术改造传统产业大有空间。中国制造2025的前途就在于“+互联网”,集中智、借外脑。既可以找到传统产业升级的最好技术方案,实现材料、工艺、人才最佳组合;还会大大提升效率和效益。要进一步打造更开放的平台,让大中小企业、科研院所都进来,形成聚集效应和创新工场,推动传统制造浴火重生。”

六、智能制造,我们在路上

在近几年的转型升级中,由于共享集团前瞻性地在自动化、数字化、网络化、智能化建设中进行大胆的投入,取得了一系列重大的成功,但在智能制造的路上,这才只是起点,还任重道远。当然,我们也有足够的信心,在政府的正确领导下,借鉴国际先进理念,结合企业实际情况,制订出适合企业的发展战略,中国制造业一定能成功地抓住历史发展机遇,一定能成功转型升级的。就如同共享集团彭凡董事长与总理所说的:“我以前觉得,中国技术工人还要经过相当长的时间才能赶上一些发达国家。但现在我觉得,随着互联网时代的到来、科技的发展,中国完全可以弯道超车!我们计划建设一个制造服务业的“云中心”,通过互联网为更多铸造企业提供设计服务。下一步我们不光要做铸件,还要出售铸造业智能化的‘智能工厂’”。

李克强总理视察共享集团的3D打印车间。