《汽车工艺师》2016年 03期

-----北京兰光创新科技有限公司 朱铎先 李贺明

【前言】随着工业4.0与智能制造的广泛传播,很多制造企业希望借助于这些先进理念促进企业的转型升级。汽车行业作为我国制造业的支柱产业,是典型的2.0、3.0并存的情况,如何结合工业4.0等先进理念,打造适合自身特点的智能工厂,是很多汽车企业关心的一个重要问题。

中信戴卡集团作为全球最大的铝车轮和铝制底盘零部件供应商,在自动化、数字化、智能化建设方面一直走在行业的前列。2015年8月,国家发改委副主任林念修在视察该集团凯斯曼公司时,称赞其为“智能制造的典范”,引起了业内的广泛关注。

本文主要介绍了凯斯曼公司主要的信息化系统——兰光LPS精益生产管理系统在企业的应用情况。

1企业建设目标

凯斯曼秦皇岛汽车零部件制造有限公司(以下简称为凯斯曼),是中信戴卡公司并购德国凯斯曼铸造集团后,将凯斯曼领先的铸造技术与工艺在中国的本土化企业,产品包括动力总成相关零部件、底盘模块化零件及车身零部件等。

凯斯曼自生产线设计之初,就着眼于由传统制造向现代化“智造”的转变。企业不但拥有国际领先的铝合金车轮制造等先进的生产线,还深刻地认识到必须借助于先进的信息化手段才能更加有效地进行科学的生产管理。随着工业4.0、中国制造2025等战略的提出,更加坚定了凯斯曼提升自身软实力,面向未来,实现智能制造的决心。

结合自身实际情况,企业希望通过智能工厂信息化项目的建设,充分发挥自动化、数字化设备的优势,实现生产准备过程中的透明化协同管理、智能化的设备互联互通、智能化的生产资源管理、智能化的决策支持,从而全方位地实现智能化的生产过程管理与控制。

2 系统设计思想

本项目以中国制造2025为宗旨,以两化深度融合为突破口,以精益生产为主线,参考德国工业4.0等先进理念,结合企业实际情况,建设中国特色,特别是汽车零部件行业特色的智能工厂。

2.1 紧扣工业4.0与中国制造2025

德国工业4.0中“智能工厂”的定义是:“重点研究智能化生产系统及过程,以及网络化分布式生产设施的实现”。“智能化生产系统及过程”,是指除了包括机床、机器人等智能化的生产设施以外,还包括对生产过程的智能化管控。而“以及网络分布式生产设施的实现”,是指将生产所用的生产设施(如机床、热处理设备、机器人、AGV、测量测试等各种数字化设备),进行互联互通及智能化的管理,实现信息化系统与物理系统的深度融合。

“中国制造2025”则突出强调,“以加快新一代信息技术与制造业深度融合为主线,以推进智能制造为主攻方向”。“在重点领域试点建设智能工厂/数字化车间,加快人机智能交互、工业机器人、智能物流管理、增材制造等技术和装备在生产过程中的应用,促进制造工艺的仿真优化、数字化控制、状态信息实时监测和自适应控制”。

工业4.0与“中国制造2025”这两个战略是“不谋而合、异曲同工”,都是以CPS赛博物理系统为技术核心,实现智能制造的生产及服务模式。通过对比分析,兰光创新认为中国制造企业实施工业4.0及“中国制造2025”的最佳突破口,就是通过生产设备的互联互通(设备联网/数据采集)、基于大数据分析的决策支持,实现生产过程智能化的管理与控制,建设中国特色的智能工厂。

2.2 信息化系统要以精益生产思想为主线

企业建设的信息化系统是要“有灵魂的”,不仅要解决企业的实际问题,更要体现企业先进的管理理念,绝非简单的一个软件系统。而在汽车制造行业,精益生产就是生产管理的灵魂,信息化系统应该是处处体现精益生产思想、帮助企业进一步实现精益生产的软件载体。

今天,由于信息技术的迅速发展,精益生产的一些技术方法也需要随着技术的进步而得到提升。通过借助于先进的信息化手段,精益生产在以下几方面可以得到更好的提升:准确分析非增值劳动,提高生产效率、进行有效质量管理、降低生产库房、工具等辅助成本;科学准确地排产、合理解决紧急插单等问题、确保生产计划最优;实现目视化管理、信息最大程度透明化;生产过程控制,实现产品“流”的生产;实现生产数据及时、准确反馈,提供科学决策基础等等。

这些思想都是信息化系统需要重点关注、体现的内容,也是帮助企业实现精益生产的有效措施。

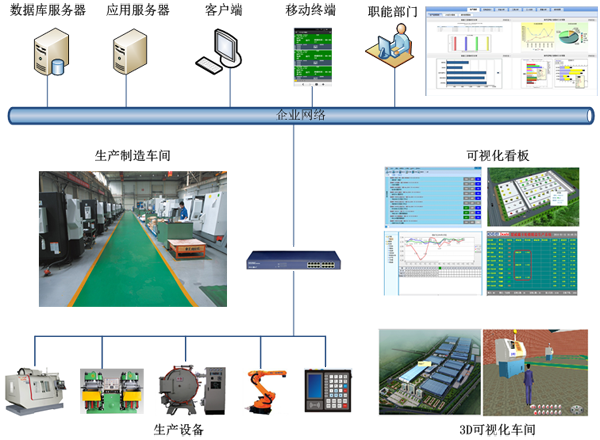

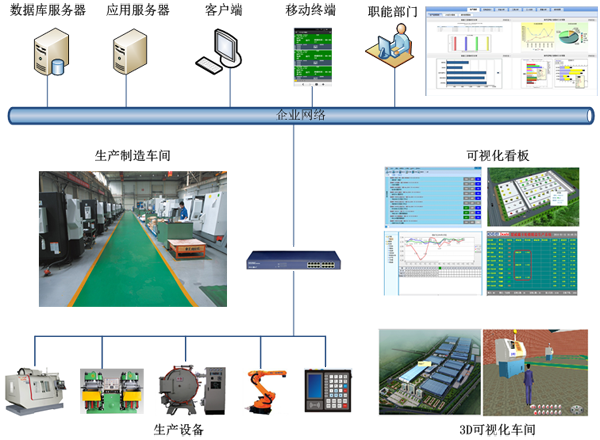

2.3 兰光LPS精益生产管理系统

兰光LPS是兰光精益生产管理系统(Lean Production Systern)的简称,是兰光创新体现以上思想,并为汽车零部件等大批量生产企业量身打造的智能工厂系统。系统针对大批量生产的特点,强调的是生产过程管控,包括生产线(含机床、其他加工处理设备)的数据自动采集,关注生产过程的节拍控制以及加工数量自动统计、质量分析等,突出怎么保证生产“流”的正常有序的进行,出现问题后如何及时获知与快速解除,并实现透明化管理、看板化管理等等。兰光LPS系统可为企业在生产效率提高、产品质量、问题产品追溯、缩短产品交货期、降低生产成本、促进精益生产推进等诸多方面带来显著的效果。

3实施内容及步骤

3.1 实施内容

系统在实现设备信息自动采集、基于工业大数据分析与管理的基础上,实现智能化的生产过程管理与控制,从6个方面打造适合中国国情的智能工厂。

1)、智能计划排产,从计划源头上集成ERP,进行精细化的排产。

2)、智能生产协同,从生产准备过程上,实现物料、刀具、工装、模具、工艺的并行协同准备。

3)、智能的设备互联互通,是CPS赛博物理系统在工厂的典型体现,实现数字化生产设备的分布式网络化通讯、程序集中管理、设备状态的实时监控等。

4)、智能资源管理,包括对物料、设备、刀具、量具、模具、夹具等生产资源进行精益化管理、库存智能预警等。

5)、智能质量过程管控,对影响产品质量的生产工艺参数进行实时采集、控制,确保产品质量。

6)、智能决策支持,基于大数据分析的决策支持,形成管理的闭环,以实现数字化、网络化、智能化的高效生产模式。

系统分别从计划源头、过程协同、设备底层、资源优化、质量控制、决策支持等6个方面着手构建智能工厂,实现全面的精细化、数字化、智能化的管理与控制。

“6维智能工厂”

3.2 实施步骤

根据双方的详细探讨与深入沟通,凯斯曼智能工厂的实施步骤分为以下三步。

第一步,解决”哑设备“问题。

尽管企业的生产设备非常先进,但由于没有联网、没有数据的自动采集,这些设备与外界是没有信息交互的,出现问题相关人员不能及时获知,容易造成很大的损失,这类设备被一些企业形象地称为“哑设备”。

通过智能化的互联互通,将这些数控机床、热处理设备、机器人等数字化设备联入网络,并实现设备的网络通讯、数据远程采集、程序集中管理、大数据分析、可视化展现、智能化决策支持等功能。通过网络系统,可实时监控到设备的实时状态、异常情况,也可通过LED等技术手段对设备的状态进行可视化展现,对设备故障停机、关键工艺参数超差等重要事件可通过短信等形式送达相关人员,便于及时地采取相关措施。

设备由以前的单机工作的模式,变为数字化、网络化、智能化的管理,实现了设备由“哑”到“智”的质变。

设备互联互通

第二步,解决“哑岗位”、“哑企业”的问题。

在解决了设备“智能化”后,还需要对生产中所涉及的相关人员、岗位进行“智能化改造”,即将以前那些没有入网、不能自动汇报、不能透明化管理的人员与岗位,通过信息化手段实现数字化、网络化、智能化。

通过兰光LPS系统,将生产中的计划、排产、派工、物料、模具、质量、决策等相关人员,各岗位都融于整个信息化系统,牵一发而动全身,实现了车间层面精准的计划、精益的库存、精细的管理,企业做到了“眼观六路,耳听八方”,领导者基于实时的、智能化的信息系统,做到了“看得见,说的清,做的对”,实现了生产过程的智能化管控。

第三步,大数据分析,“智上加智”

生产管理是个不断优化提升的过程,信息化也是一个不断深入挖掘系统价值的过程。

在系统运行一段时间后,企业积累了大量的生产、设备等工业大数据,这些数据就是企业进行深挖潜力的金矿。双方基于深厚的制造业知识,对这些数据进行了深入的挖掘与分析,反过来再优化生产过程,全面打造“工业自动化+管理数字化+决策智能化”的新一代智能工厂。

4 实施效果

凯斯曼通过实施兰光LPS系统,实现了汽车零部件制造过程中的全部数字化管理与控制,包括生产计划、作业派工、库存等管理以及设备联网、数据自动实时采集、工业大数据分析、决策支持和现场看板化展示等。在生产过程中,从熔炼、铸造、热处理、机加工等方面全面实现了自动化、数字化、网络化、智能化。一名操作者只需站在“信息化”面板前轻点触屏,就能轻松管理整条生产线几十台生产设备,所有的生产工序都由LPS系统管控,并由数控设备和机器人精确执行。现场生产过程做到了每个设备状态可知,每个环节进度可控,每个生产异常可查,每个零件质量可追溯。这条生产线被认为是国内汽车零部件制造企业中最先进的生产线,被称做是中国“智能制造”的典范,也是工业4.0在中国制造企业很好的探索与实践。

LED大屏显示