兰光设备物联网(Internet of Things,简称IoT)系统,是北京兰光创新科技有限公司基于近二十年智能制造研发及实施经验,在千余家国防工业、机械制造等成功案例的基础上,以“中国制造2025”为宗旨,参考“德国工业4.0”及美国GE工业互联网等先进理念,为中国制造企业量身打造的设备智能化互联互通系统。本系统既包括传统意义上的DNC(机床联网)、MDC(机床监控与数据采集)等功能,也包含对热处理设备、机器人、AGV(自动导引运输车)、自动化立体仓库等各类数字化设备的智能化管控,以及在工业大数据分析的基础上,为用户提供智能化的决策支持系统。

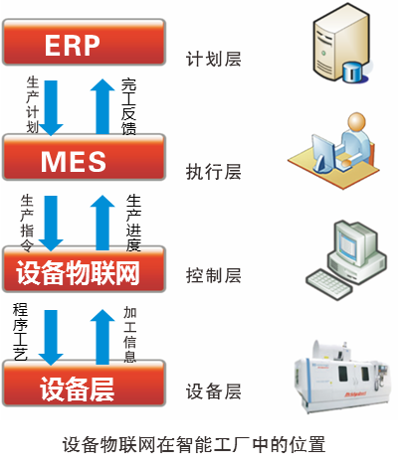

设备物联网系统是CPS赛博物理系统(Cyber-Physical Systems)及工业互联网在制造企业的典型应用,是建设智能工厂/数字化车间的前提和基础,是MES系统与数字化设备之间信息沟通的桥梁,是企业实现智能制造的核心。系统接收来自上层MES系统的计划指令,并将生产指令、数控程序等信息传递给车间现场和设备;另一方面,将实时采集到的设备及生产信息,经过计算、分析后反馈给MES等系统,成为上层信息系统如MES、ERP等系统决策的依据。

系统软件部分由DNC-Pro机床联网通讯、NCBase数控程序管理、Edit-Pro编辑与仿真、MDC-Pro设备监控与数据采集、BDA-Pro大数据分析等5个子系统组成。这五个子系统是一个有机的整体,共同组成兰光设备物联网系统。

系统特点

★兼容性强

在通讯方面,完全支持发那科、西门子、海德汉、马扎克、东芝、博世以及国产广数、华中等各种控制系统,支持RS232、RS422、RS485、网卡等全系列通讯硬件。

在设备数据采集方面,不只兼容数控机床,还兼容热处理设备(如熔炼、压铸、热处理、涂装等设备)、机器人、AGV、自动化生产线等各类数字化设备,以及三菱、欧姆龙等各类PLC的设备。

★传输稳定自动

系统具有长时间连续运行的稳定性、可靠性,抗干扰能力强,能确保24小时365天系统无故障运行,程序传输稳定可靠。

完全支持远程请求与文件远程传输功能,服务器端无人值守,操作者不用离开机床控制面板就可以完成程序的查询、接收与发送等操作。

★采集功能强大

一台计算机可以同时采集超过256台设备的实时状态,以电子看板的形式随时查看所有设备的开机状态、运行状态、故障状态等信息。可实时获知设备的工件生产数量、加工时间等。

对熔炼、压铸、热处理、涂装、X光机、图像识别系统等数字化设备进行过程采集与管理,包括采集设备基本状态、各类工艺过程数据进行实时监测、动态预警、过程记录分析等功能。

★程序管理规范高效

基于开放性数据库管理,可以方便地对数控程序的各种信息,如程序号、图号、零件号、机床、用户信息等进行管理,可对程序进行图号、零件名称等进行复合查寻。

对数控程序具有完善的权限管理,操作员、编程员、检验员、技术主任等,不同人员有不同的权限,每人职责分明;具有编程、调试、检验、批准等流程;具有版本管理功能,可自动记录程序的创建、修改、删除等操作信息,具有良好的可追溯性,完全符合ISO9000标准。

★提高编程效率、避免程序错误

具有程序编辑、数值运算、文件比较、程序仿真等数控程序专用功能,可以极大地提高编程效率,迅速发现错误,避免程序错误。

★工业大数据与智能化决策支持

通过对所有设备的实时监控与数据采集,可快速、及时地发现设备停机等问题;通过真实的海量数据分析功能,可快速定位生产瓶颈,并找出最合理的应对措施,从而提升设备的有效利用率;对工序过程的主要工艺参数等进行综合分析,为工艺改进提供科学、客观的参考数据。

★集成性好

系统具有良好的集成性,可方便地与MES、ERP、PLM、CAPP等系统进行集成。比如系统接收生产指令,并向MES提供准确、及时的生产完工信息,以及所有设备可用状态等,这是科学制订生产计划的重要基础。

工业互联网相关参考文章: