柳工机械股份有限公司是我国工程机械行业的骨干企业,是国家863计划CIMS应用示范企业和国家企业信息化试点单位。近几年来信息系统支撑了公司快速发展。但是,公司的底层数控加工设备与信息系统直接连接还比较薄弱,通过信息系统对数控加工设备下传数控加工代码、数控加工设备信息反馈不能实时进行,这对数控加工设备统一管理、增强加工柔性、提高效率方面都不利。为此,我们决定寻找一套系统解决数控加工设备与现有信息系统集成。经多方调研,我们最终选用了北京兰光创新科技有限公司提供的基于数据库的网络DNC系统-。先期对一个分厂进行实施,待看效果如何、取得经验并总结后,在全公司推广应用。

一.数控机床联网前存在的具体问题

对该分厂仔细调查后我们发现,由于没有对数控程序进行统一管理、也没有采用计算机与数控设备进行通讯,存在如下问题:

1. 加工程序除了辛辛那提加工中心采用软盘拷贝外,其它全部采用人工输入,耗费时间,也容易出错;

2. 数控车床内存较小,加工零件一更换,加工程序不得不进行反复的删除和键入,频繁重复的零件准备工作浪费了大量的工作时间,直接影响到数控机床的效率,加工程序反复编制也影响了程序的稳定性。由于该项工作频繁,2002年投入使用的数控车床输入面板已被损坏。

3. 由于数控车床程序输入改动不灵活,加工零件及工作量在机床之间不能很好平衡。

4. 由于加工程序的编辑输入都需要在数控机床的数控单元上手工进行,一定程度上耽误了数控机床的加工时间,影响工作效率。

5. 由于数控机床都处于生产状态之中,不同时段每台床子都有不同的事情在干,导致这些先进设备的工艺过程只能由工人实际控制,分厂技术组和制造技术部的工程师对之缺乏有效的工艺管理平台。

二.网络的建立

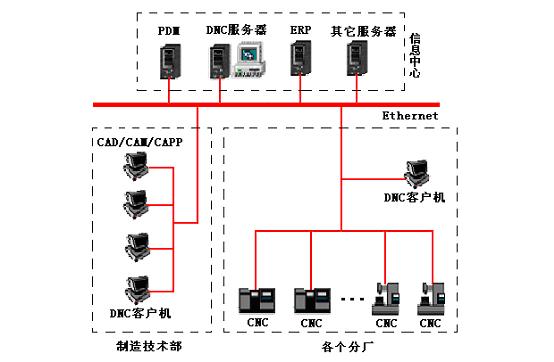

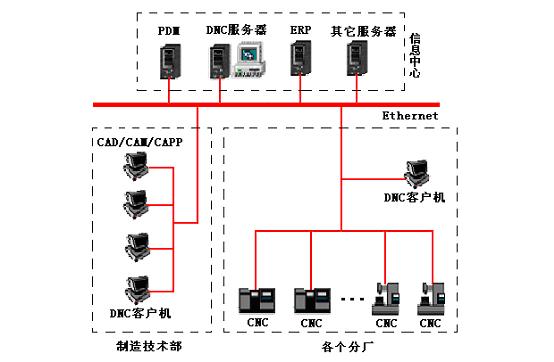

兰光 DNC是基于以太网技术的网络DNC系统,它直接利用公司现有局域网,将网络延伸到各设备节点,从而使数控设备与各个服务器及工作站形成一个统一的网络系统。下面是整个网络布局图(图一)。

图一 网络布局图

为了实现数据的统一管理,DNC系统采用了全公司统一管理模式,将DNC服务器放在公司网络中心,所有分厂的数控程序及其相关的文件集中放在DNC服务器上,在各分厂和制造技术部分别扩展DNC客户机。由于兰光 DNC是先进的网络DNC方式,才使得这种统一管理模式得以实现。首先,它的传输距离不受限制。网络DNC的一个特点就是工厂网络能通到哪里机床就可接到哪里,完全遵循以太网标准。机床与以太网之间增加串口转换器,兰光DNC利用著名品牌MOXA的单串口服务器,所以串行能做得很短,这样就避免了串行通讯15米的距离限制。该分厂距离网络中心服务器布线距离超过一千米,借助公司原有的网络和新加的厂房内双绞线布线,十四台数控设备同样接入了 DNC系统,实现了远程通讯。其次,兰光DNC的程序管理是基于SQL数据库开发,这才使得公司制造技术部和分厂工艺部门间使用的各种与数控程序有关的数据信息实现统一集中管理。再次,兰光 DNC的程序管理系统采用流程化管理,人员权限严密,程序状态分明,签审流程顺畅,这样才保障了各个角色的人员在DNC平台上完成整个程序的编制、校对、调试、检验、审核、批准、归档等所有工作。

三.DNC系统实施后程序管理的工作流程

根据数控程序的难易程度不同,各个分厂的数控程序分别由不同角色的人员进行编制,所以它们管理的工作流程也略有不同。

1. 简单的数控程序由机床操作员编制。这种情况工作流程较为简单,一般是机床操作员在数控机床控制面板上编写,然后直接进行调试加工,首件合格后经检查员确认,机床操作员将此程序发送至DNC服务器的数据库内,技术主管在客户机上对此程序进行批准,批准的程序属性变成只读,完成了归档管理,没有一定的更改手续此程序不能被修改。机床操作员正式加工此零件时,利用兰光 DNC-Pro的远程调用功能直接在机床控制面板上从服务器内下载。

2. 较复杂的程序由分厂工艺员编制。工艺员首先从制造技术部的PDM系统中获得CAPP生成的工艺卡,根据工艺卡上的工艺路线和工艺规程利用CAM系统生成数控程序,工艺员在客户机上将程序加载到DNC的数控程序数据库,编程组长首先对程序进行校对,没问题后由工艺员直接将此程序发送至机床,然后工艺员到车间现场与操作员一起对此程序进行调试,首件合格后经检查员确认,机床操作员将此程序发送至DNC服务器的数据库内,技术主管对此程序进行批准,程序属性变成只读,进行归档管理。同样,机床操作员正式加工此零件时,可以直接在机床控制面板上从服务器内下载。

图二 程序管理流程图

四.实施的效果

1. 建立了管理与底层数控制造信息直接连接。有了DNC系统后,制造技术部、分厂工艺室和车间数控机床间形成了一个统一的信息链,分厂工艺室利用制造技术部下发的相关数据进行编程,并把相关信息文档关联在对应程序下,制造技术部可以对这些程序和关联文件进行签审。车间数控机床操作员可以浏览这些程序和关联文件用于指导生产,并可直接把服务器上的数控程序下载到机床上。

2. 数控联网软件提供加工程序数据库管理功能:可以对程序号、图号、零件代号、对应加工机床、用户名称、更改日期等信息进行管理,此外,数据库中的程序可以关联注释、工艺要求、刀具清单、相关图片、相关视频等,对每个程序一目了然。给推行标准工艺、可视化工艺提供便利条件,也给我公司数控加工经验积累提供保存条件。

3. 实现了数据的统一集中管理。有了DNC系统后,把原来分散在制造技术部和各分厂的数控程序及相关信息文档都集中在网络中心的DNC服务器上,这样管理起来安全方便。

4. 实现了数控程序的数据库管理,程序查找起来非常方便。不同人员设定不同的权限,程序设为不同的状态,程序的自动备份等功能增加了程序的安全性。

5. 程序编辑部分提供的程序修改、轨迹模拟、文件比较等功能强大,简单实用,大大缩短了程序修改的时间,而且提高了程序修改的准确性。

6. 实现了所有数控机床的远程通讯控制,其中包括FAGOR、CINCINNATI等较老较偏僻的系统,大大缩短了程序的录入时间,提高了机床利用率。

7. 在加工刀具标准化后,加工零件程序可以在相同型号数控设备上交互应用,平衡设备加工数量,解决一些生产瓶颈。

8. 通过网络中心服务器在数控机床之间实现传输加工程序,提高车间应付特殊情况(如机床故障等)的能力。

9. 数控联网后,分厂技术组工程师可以通过远程系统管理,在任一时间(无需停机)、快速地对数控机床的加工程序进行监控、编辑、模拟加工检查、维护、归档等工作,而这些工作在联网前,需停机作业,且效率低下,影响生产地连续性和数控设备的柔性效率。这一优点在今后新产品投入或零件设计优化改进时,尤为重要。

10. 数控联网后,使数控加工人员分工明确、细化,有利于提高生产效率,即工程技术人员负责远程编写程序并模拟加工检查,操作人员则只接受程序,维持持续生产。有利于产品质量的保证。

11. 为加快新产品试制提供便利条件:因为需要数控设备加工的零件可预先编制程序并进行加工仿真、先期刀具准备,在需要加工时通过网络几秒钟加工程序传送就能进行。

柳工DNC系统第一期工程已于2004年9月份实施完毕,经过两个月的运行,系统稳定、性能良好,我们下一步将进行第二期工程。