一. 前言

随着计算机技术、网络技术在机械制造业的应用,使制造业日益现代化,代表现代制造业发展方向的网络制造模式也逐渐为企业接受和使用。高等教育担负着培养人才的重任,要为国家提供高素质的实用型人才,就必须建立一个高水平的能体现现代先进科学技术的实验基地。近几年来,国家加大了对教育的投入,使先进的教学设备进入实验室,各高校机械系纷纷购进先进的数控设备用于教学实习。随着数控设备数量和品种的增加,如何加强对这些设备的管理,进行合理配置,使其发挥出最大的效益成为实验老师面临的重要课题。

二. 问题分析

1. 程序传输

(1) 由于数控机床引进的时间不同,从早期RS-232串行接口的数控机床,到现在既能提供串行接口又能提供网络接口的新型数控机床,不同的发展阶段,不同的版本,导致数控系统繁杂,各系统之间所用的通信协议(波特率数据位、停止位、奇偶校验、开始符和结束符等)和通信电缆互不一样,造成相互之间不兼容的现状。

(2) 由于没有通讯网络,只好用笔记本电脑单机传输程序,但频繁的热插拔极易烧坏机床的接口。

(3) 有些机床带有软驱,但学生毕业设计的加工程序数万条,用软盘向数控机床输入程序时,由于软盘容量小,需反复多次,因此用软盘作为传输介质极不方便。同时软盘易损坏,所以经常造成程序丢失,管理也不方便。

(4) 实验室有一台教学系统,由于内存空间较小,存放程序数量少,大量的加工程序不得不进行反复删除和键入,使得辅助时间加长,影响了数控机床的加工效率。

(5) 学生手工编写完的零件G代码加工程序,在输入数控机床前,需要指导老师检查,由于每个学生的思路方法不同,检查起来要花费相当多的时间。

(6) 学生在做数控实验时,是分批成组进行,每组学生将自己编写好的程序从控制面板上输入,由于环境嘈杂,极易出错,常常因为输错一个字符造成实验件报废和刀具损坏。

2. 程序管理

(1) 由于传输不便,有许多实验的程序都是在控制面板上现编现用,由于内存空间小,以及误操作等原因,程序经常丢失,管理上缺乏条理。

(2) 所有的数控程序都是用文件夹的方式保存在电脑上,时间长了,哪些是毕业设计的程序,哪些是科研课题的程序,以及平时教学应用的程序,经常要花费大量时间去查找,由于数控系统存在差异,不同版本的程序保存也容易引起混乱。

(3) 电脑上的数控程序和CAD模型图、刀具清单等都是独立保存的,时间一长,就难以确认它们之间的对应关系,给再次使用造成麻烦。

(4) 在程序调试阶段,数控机床和电脑不能实时通信,有许多在电脑上编的程序到机床上调试更改后不能及时更新,电脑中保存的仍是老版本的程序,下次调用还需要重新调试修改。

(5) 由于对数控程序没有权限管理,学生在使用电脑时,出于好奇上下查阅电脑中的文件,时常出现挪动和改动的现象。

3. 程序编辑修改

学生初学编程指令,手工编制零件的加工程序,在修改时,一般是控制面板上或在电脑的记事本中完成,由于还没有用到的数控编程工具,生成的G代码程序无法进行比较模拟,出现错误也只能在试切时发现。

三. 解决方案

经过多方面调研论证,北京机械工业学院机械工程系最终选择与北京兰光创新科技有限公司合作,引进了兰光DNC数控机床联网系统,成功地将机械制造实验室所有数控机床连入本系局域网,形成了网络化管理,提高了管理水平,为提高实验教学水平,加强网络制造信息化建设及实验教学信息化管理打下了坚实的物质基础。

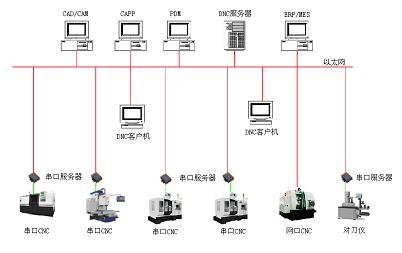

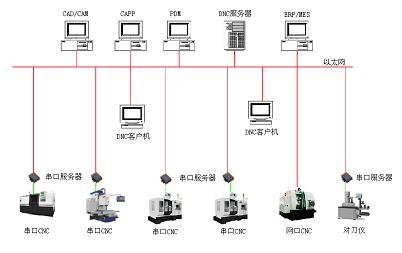

下面是整个系统的网络规划图。

图1 DNC系统网络规划图

(1) 网络建设和硬件

整个网络以机械工程系现有局域网为基础,通过屏蔽双绞线将网络延伸到各数控机床和教学设备。由于各设备的接口形式不同,分别采用了不同的解决方式。数控教研室内的SODICK机床和实习工厂内的FANUC、SIEMENS机床是RS232串行接口,在机床端增加了MOXA DE211串口服务器,通过串行通讯的方式联入DNC网络。四开数控和CIMS教学系统是网络接口,直接通过屏蔽双绞线,利用DNC服务器中的FTP协议实现双向高速通讯。

(2) 软件构成

由DNC通信系统、数控程序编辑器、数控程序管理系统构成,这三个部分无缝集成为一个整体,分别负责机床通信、程序编辑和程序管理。程序仿真校验专家MCU,直接对G代码进行实体仿真,用于验证程序的正确性。

(3) 实现功能

☆ 实现了数控机床网络化、长距离通信,彻底摆脱了手工或单机录入程序的局面;

☆ 远程调用功能使操作者直接在机床控制面板上就可得到服务器上的程序清单,并可直接调用;

☆ 程序需要从机床向服务器上传时,服务器能够自动接收,并完成对程序的命名,保存和备份工作,无须专人值守;

☆ 多台机器可同时上传下载,互不影响;

☆ 每次传输可产生成功/失败报告,及时向操作者反馈传输状况;

☆ 在网络上的任何PC都可以通过IE浏览服务器,了解到数控机床开关情况、通信情况,通过特殊宏指令还可以了解程序运行情况;

☆ 提供一个高效的程序编辑、修改和仿真的平台,程序在上机床前,利用其轨迹和实体仿真功能对学生编制的程序进行模拟,及时发现和修改程序,避免在加工中出现错误;

☆ 实现了数控程序的数据库管理,克服了文件夹管理方式的弊端;

☆ 可对数控程序的各种信息,如程序号、零件号、机床和学生实际编程信息等进行管理,并可自定义关键字段;

☆ 可对程序的程序号、机床、学生实验类别和编制时间等关键字段进行组合查找,并支持通配符,从而很方便的找到想要的程序;

☆ 以程序作为主线,把与程序相关的程序备注、刀具清单、实验数据等信息进行关联管理,所有信息都在数据库的同一个界面内,一目了然。

☆ 实现权限管理,学生、指导教师和研究室人员有不同的使用权限;

☆ 为研究生、实验室、编程者、管理者提供一个畅通的信息交流平台,使他们在各自的办公环境下,就能完成程序的编制、修改、验证、调用和备份等工作。

四. 实施效果

实现数控机床联网后,实验室改变了原来的数控管理模式,使机床的通信效率大大提高,程序传输高效、准确,减少了机床的待机时间和程序验证时间,合理安排实验教学计划,提高了机床的利用率。特别是针对《网络制造技术基础》课程,增开了网络并行机床加工实验,由于采用流程化的管理模式,使学生对所进行实验的目的明确,过程清晰,极大的激发了学生的学习积极性,收到了良好的效果。

在学生毕业设计阶段,学生把在CAD实验室编制好的程序通过系局域网发送到DNC服务器上,老师在自己的电脑上通过DNC客户端对这些程序进行管理和验证,然后学生直接到机床上调用自己的程序,整个过程严密可靠,提高了程序的正确性,缩短了毕业设计时间,大大提高了教学的效果和学生毕业设计的质量。

五. 结束语

数控机床网络管理系统应用,给学生构建了一个适应现代化制造技术发展及模拟企业的网络制造环境,加深了学生对现代制造技术从总体上系统地了解和认识,同时也为开出多门课程的综合型实验以及研究生进行相关课题的研究提供了坚实的环境基础。