一、 引言

随着全球制造业的发展,我公司的机加车间承担着大量国家重点型号产品零件的数控加工任务,近年来的几次技改投入了巨额金引进了现代化的CNC加工设备和先进的CAD、CAM技术,形成了水平较高的数控车间,为此需考虑数控机床的联网及程序管理的问题。

二、 数控DNC的功能特点

为解决数控机床的联网问题,公司引进DNC分布式数字控制(Distributed Number Control),DNC是以计算机技术、通讯技术、数控技术等为基础,把数控机床与控制计算机集成起来,从而实现数控机床的集中控制管理,它是现代机械车间实现设备集成、信息集成、功能集成的一种方法。为解决程序管理和传输,寻求完善的DNC解决方案,经多次调研和产品选型,最后定为兰光创新公司的DNC系统,它实现了以下几个主要的功能:通过RS232接口,DNC最多可扩展至同时管理256数控设备;强大的远程通讯功能,机床操作者可直接在机床控制面板上完成程序的调用和发送;多重发送/接收功能,可以方便地从程序的任意点、任意行或任意断刀处进行程序传输;DNC提供了全面的实时系统与机床的登录功能,程序管理员可随时查看系统的发送状态,且每次程序的发送和传输都产生成败日志;DNC在传输过程有强大的数据处理能力,能够对数控程序方便地进行前、后处理,可对程序头、尾等进行自动处理;DNC支持任何标准的RS232、RS422、485、TCP/IP等通讯硬件,不论是RS232接口或是可连接到Hub的以太网卡,都可实现通讯;

三、公司数控车间的现状问题

1. 随着计算机技术、通讯技术、数控技术及制造业化信息化发展的需要,数控机床得到了广泛的应用,我公司的机加车间拥有了一定数量的数控机床,但前期在机床通讯、数控程序管理方面存在很多问题:

2. 车间现有的数控机床有国产和进口的,不同的机床所配的数控系统不一致,有FANUC、西门子、海德海因等多个繁杂的数控系统,而各系统之间所用的机床通讯程序又不一样,造成相互不兼容的,给程序管理和加工程序的传输带来了很多不便。

3. 除海德海因配有2G的硬盘外,其它的数控系统内存空间都较小,对复杂的加工程序,尤其是车铣中心、加工中心的程序较大,机床的内存空间不够,大量的加工程序不得不进行反复的删除和输入,浪费了大量的工作时间,不但直接影响了数控机床的效率,且影响了程序的一致性,造成加工出的产品质量不稳定。

4. 按照车间前期的简单联网方式,一般是“一对一”,即一台机床配一台电脑,对不同的系统使用不同的通信程序,但其有很多弊端,且车间工作环境恶劣,电脑寿命大大缩短,而且现场凌乱,拥挤,不利于生产的定置管理。

四、 机床联网的整体方案实施

1. 硬件部分

前期为实现制造业信息化,在构建公司级的园区网时,已将网线布置到了每台机床,多台机床通过交换机使用屏蔽超五类的双绞线联接网络,在RS232串口设备服务器方面,我公司选择了MOXA公司的MOXA DE211单口适配器,连接上服务器后,在硬件上实现了一台服务器控制多台数控机床;

2. 软件部分

利用DNC机床联网与远程通讯部分(DNC-Pro )、数控程序的编辑与仿真(EDIT -Pro )与数控程序的数据库管理(NCBASE )三部分组成,这三部分共同完成了程序通讯、设备管理、程序编辑、加工仿真及程序的数据库管理、人员权限设定等功能。

五、 程序管理与系统维护

1. 程序管理

对加工程序进行统一编号后,纳入数据库管理,可实现对各种信息如程序号、图字号、零件号、机床、用户信息进行管理和系统维护,并可图形文件、程序注释、刀具配置清单和加工状态,刀迹仿真等进行关联管理,同时数据库可对登录人员设置不同的权限,任何人在数据库的操作都可记录,程序管理有据可查。

2. 系统维护

在服务器上利用DNC-Pro可实现对多台机床状态的临控, 数控编程人员将加工程序放置到指定的目录下,数据库自动搜索并纳入数据库,对从机床上传的程序已可按编号规则进行管理和维护。

六、 应用实例

公司在DNC方面的成功实施,解决了车间现场、程序管理、程序固化、传输等诸多问题,为我公司在制造业信息化方面的建设和推广打下了良好的基础。下面以我公司的一个零件为例介绍DNC的实际应用过程:

1. 确定工艺方案,根据产品零件图,编制数控加工工艺,考虑到工件装夹方便,合理地安排工序。

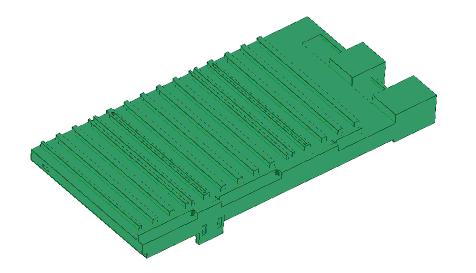

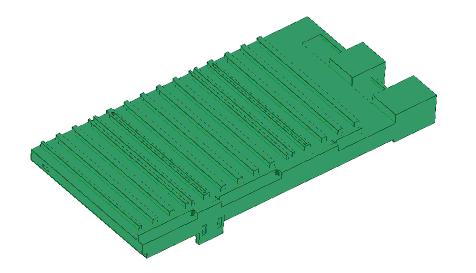

图1:三维模型

2. 根据零件结构,进行CAM编程,并选择合理的加工参数后生成NC代码并给程序编号,该零件是用UG进行编程,生成程序编号为040001的NC程序,将其发送至指定的目录, Edit-Pro到该目录下进行搜索并扩展到数据库,并利用程序模拟功能进行加工仿真。

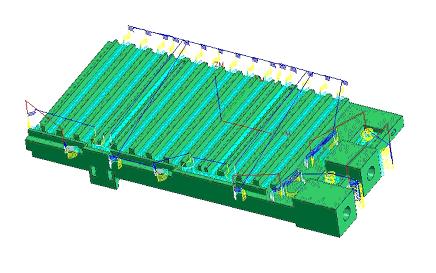

图2:加工刀轨

3. 在工艺规程中明确加工刀具清单、程序编号、装夹方式、对刀方式。将编程时所用的刀具列出清单,并工艺规程上明确程序编号,及零件的装夹方式以及工件的中心、对刀的零表面等。

4. 操作者进行程序调用、试加工。数控机床操作者根据工艺规程上的内容,先进行刀具准备、工件装夹、找正等工作,然后根据程序编号040001进行调用、试加工。

5. 根据试加工的反馈情况,进行程序保存。若试加工件经检验不合格则进行程序调整,直至零件合格后,才进行程序固化保存。保存时将零件的图形、刀轨、刀具清单一并在 EDIT-Pro中保存成固定的程序,并设置相应的权限,供下次加工时使用。