重庆铁马工业集团有限公司是典型的小批量、多品种离散型制造业,数控设备分布于各个车间。在加工过程中利用以太网,实现了分布式数字控制系统DNC,对数控设备实施联网集中管理、状态监控和远程控制,并进行NC程序双向传输,充分发挥数控设备的效率,使数控设备网络化、集成化。

重庆铁马工业集团有限公司隶属于中国兵器工业集团,始建于1941年,公司占地面积121万平方米,有员工4000余人,其中高、中级工程技术人员1000余人。公司主营特种车辆、专用汽车、汽车上装系列以及以离合器、空气悬挂等为重点的汽车零部件制造,兼营房地产开发、监理、商贸等。公司实力雄厚,拥有各类先进设备近3000台。公司具有完善的质量控制及检测手段,通过了国家ISO9001、2000 、2001质量体系认证。

一、数控加工应用简介

作为一家老牌国营企业,拥有数百台数控设备、及多种数控系统。随着信息技术和公司的发展,随着数控设备的增加,加工任务也越来越繁重、编程也越来越复杂,为了提高加工效率,对数控设备联网管理的要求应运而生。于2004年公司采用了 DNC分布式数字控制系统来对数控设备和编程进行管理,实现了在线加工。

在未应用DNC之前,我公司的数控编程主要采用工人手工编程和部分复杂程序采用CAM软件编程相互配合。编程生成的NC文件通过笔记本电脑使用Windows通讯软件进行传输至机床存储器,特殊机床控制系统则使用专用传输软件进行传输。因此在NC文件传输、管理、安全、机床使用效率方面均存在问题:

NC文件传输方面:

1、 控制系统众多,接口及通信方式差异大,传输软件不统一,编程员全部掌握有困难。控制系统有Fanuc、Siemens、广州数控、苏三光SKDA、辛辛那提、Heidenhain等。

2、 免费的传输软件机床端口数量有限制。

3、 机床存储器里的程序反复删除和手工输入,效率低,容易出错,大大影响了机床的生产效率。

NC文件管理方面:

1、 数控程序保管混乱,可追溯性差,三维模型图、刀具清单、夹具清单等关联文件容易混淆,存在一定的安全风险。

2、 程序不同版本之间的比较需要人工完成,费事费力、容易出错。

3、 在程序调试阶段,数控机床和电脑不能实时通信,有许多在电脑上编制的程序到机床上调试更改后不能及时更新,电脑中保存的仍是老版本程序,下次调用还需要重新调试修改。

4、 数控程序没有权限管理和流程管理,程序的修改和管理无法责任到人。

5、 修改后的程序不能自动模拟,容易出错,存在首件报废风险。

6、 在数控机床上编写的程序使用过后通常删掉腾出空间,下次使用时重新输入、编制调试。

安全方面:

1、 频繁的热插拔串口电缆容易烧坏数控机床接口及计算机接口。

2、 机床操作者编程不符合质保体系,不能受控于工艺编程人员及审核人员,可能导致加工时打坏工件、刀具或机床。

机床使用效率方面:

1、 操作工人在机床上重复录入程序,占用大量有效生产时间。

2、 同类型机床不能均衡加工能力。

3、 许多数控机床不能实现在线加工。

面对以上生产活动中遇到的问题,公司经过市场调研,对多家DNC数控联网控制系统及技术实力进行了比较,选择了北京兰光创新科技有限公司提供的 DNC解决方案,分两期进行应用。第一期包括40余台设备的联网传输、模拟仿真和程序管理。第二期完成了其余设备的联网,程序管理模块的升级,新增了模拟仿真模块节点,并实现与CAPP系统集成。

二、DNC的应用

分布式数字控制系统DNC从04年开始建成后,经过5年多的应用,对提高车间的生产效率发挥了积极的作用,增强了数控设备的利用率、均衡设备的生产能力,减少工艺技术人员和机床操作者的重复劳动,进一步提高加工能力和生产能力。

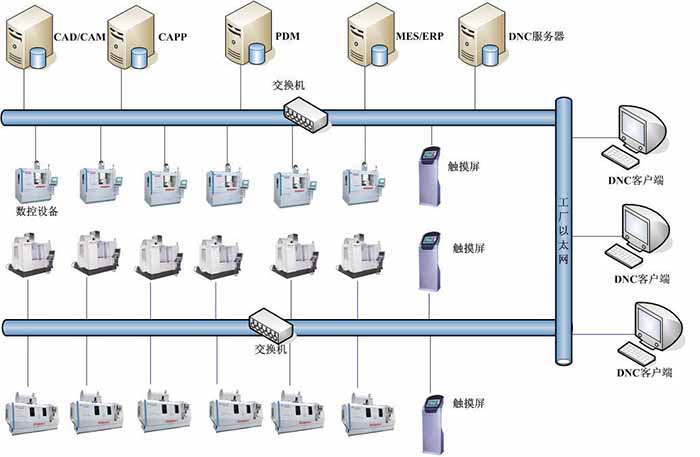

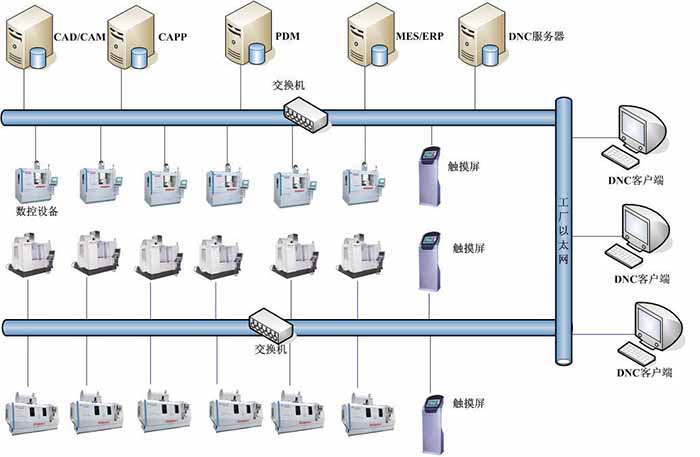

实现数控机床联网后,其生产模式得以改变,程序传输高效、快捷、准确。工艺技术人员在自己的计算机上编制好NC程序后,通过以太网发送到DNC服务器,通过DNC客户端对NC程序进行管理、验证和审核,再传输到数控设备;机床操作人员可随时通过触摸屏调用查看加工程序、工艺要求、工件刀轨情况及刀具情况,缩短了加工准备时间及待机时间,为生产赢得了效益。

图1 DNC网络示意图

我公司实施的DNC包括三大模块:程序管理( NCBase V5),程序传输(DNC-Pro V5)和编辑仿真( EDIT -Pro V5)。

1、 程序管理( NCBase V5)

程序管理模块是DNC系统的核心模块之一,它提供了如下功能。

1) 产品结构树管理

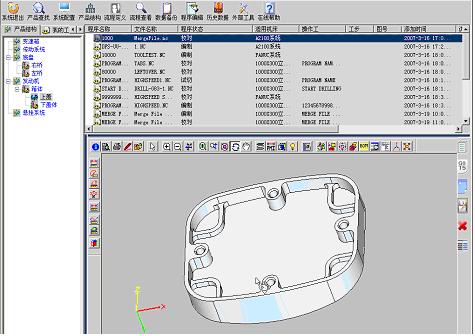

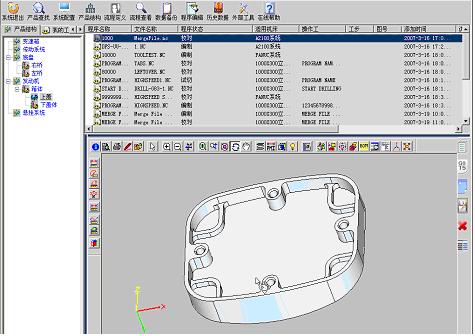

用户可以将NC程序挂在其加工的产品结构树对应节点上,便于查找。系统还允许用户将相关的文档关联到NC程序上作为NC程序文件的注释。系统并集成了文件浏览器,让用户方便的查看各种类型文档而无需安装专用软件。

图2 NCBase的产品结构树与关联的三维实体模型

2) 流程和版本管理

流程和版本管理是军工企业最关心的功能之一,在DNC系统选型阶段我公司就要求流程必须可以自定义,而且可以自定义多个流程来满足不同阶段的产品;DNC系统提供了该功能。

图3 DNC程序管理流程

DNC支持编制、校对、审核、批准等流程,用户并可以根据企业实际情况进行流程的自定义。DNC提供角色管理功能,如编程员、编程主管、检验员、技术主任等,对加工程序进行可靠的权限管理,不同的人员设置不同的权限,确保程序安全可靠。DNC具有完善的版本管理功能,可自动跟踪、记录程序文件的所有变更,允许用户比较/恢复老版本。

3) 多车间、部门管理

各车间或部门登陆时所看到的内容不同。比如设备部门登陆时看到的是机床及其备份到数据库的参数,而不是产品结构树和NC程序。

4) 任务管理

具有完善的任务管理、提醒、更改、委托、追回与任务作废等功能。

5) 日志管理

自动产生程序管理记录,包括创建、修改、检验、批准、删除等事件的时间及人员,使程序具有可追溯性,完全符合ISO9001管理标准。

6) 程序信息自动提取

系统允许用户自定义刀具清单提取规则和生成的刀具清单的格式。如果按照数控机床可以接受的格式进行定义,生成的刀具清单还可以传输到机床,给机床操作工人参考。

自动产生刀具清单文件,包括刀具名称、几何参数等,并自动关联到该程序上。

程序信息自动提取功能,比如系统对程序的图号、编程员、机床等信息自动进行提取。

7) 强大的出入库管理

程序下发受程序状态控制,完全避免未审核程序被误调到机床。

程序入库具有严格的版本比较等入库处理,从根本上保证了入库程序的正确性。

2、 程序传输( DNC-Pro V5)

程序传输模块是DNC的核心模块之一,它内置了目前市面上几乎所有的数控系统的通讯协议,因此使我公司所有的数控机床均能通过该模块与DNC服务器进行对话,从而远程上传和下载数控程序。其主要特点有:

1) 传输稳定可靠

无论单台机床还是多台机床,无论是法拉科、西门子系统还是大森、广州数控、苏三光SKDA、辛辛那提、Heidenhain等系统,无论是在线加工还是普通下载程序,DNC-Pro均提供稳定可靠的通讯服务,使DNC服务器可以24小时无间断运行。

2) 强制上传

DNC-Pro提供了强制上传功能来要求数控机床操作工必须将调试修改后的数控程序发回到服务器存档,保证了服务器程序与机床程序一致。

3) 可以传输刀具参数、备份机床参数

可以将对刀仪连接到DNC网络,使其生成的刀具参数直接传输到机床刀表中,省去抄写环节。

配合NCBase管理系统的使用,使机动部门方便管理、传输机床参数。便于机床出现故障时恢复使用。

4) 其他功能

DNC-Pro具有强大的前处理和后处理能力。针对不同的机床控制系统,在传输过程中就可以对程序的特殊字符进行替换、增加、删除等数据处理。

大程序智能分段功能,一些老系统内存空间有限,大程序放不下,通过自动智能分段传输功能,可省去人为的删截程序所造成的失误和不便。

支持长文件名,完全支持256位文件名,能实现程序名与文件名的自动转换。

3、 编辑仿真(EDIT-Pro V5)

Edit V5是专为数控编程而设计的专业软件,它具有强大而实用的数控编辑功能、文件的智能比较、刀位轨迹的三维模拟等功能。其主要功能简述如下:

1) 程序编辑

行号的重排、空格插入、字符大小写的转换等数控编程专用工具,可以极大地提高工程师的编程效率。

数据处理功能可以方便地实现对各轴数据的运算,迅速完成程序缩放、旋转、镜像以及主轴转速、切削进给的动态调整等数控程序专用功能。

强大的固定循环/宏定义功能,用户可以更快速地增加/编辑复杂循环。

可自动对程序进行海德汉格式与ISO格式之间的相互转换。

2) 文件比较

智能文件比较功能,很轻松地标示出两个文件的数据差异、错行、漏行,并可以马上修改。

3) 程序仿真

强大的三维刀位轨迹和实体的动态模拟功能,可对数控车、数控铣程序进行方便、高效的轨迹仿真,令错误暴露无遗,有效避免程序错误。

刀位轨迹和实体的正反运行,自由的缩放、旋转和移动。

程序与刀位轨迹的动态交互分析,可方便查看任意程序行对应的刀位以及任意刀位对应的程序行;并可以进行图形测量。

4) 程序统计

快速统计加工时间和每把刀具使用时间,便于制定科学的生产计划和刀具更换或刃磨计划。 方便实用的加工范围统计功能,可以快速判定程序是否有超程问题。

三、实施效果

通过在多个车间成功实施 DNC系统后,有效地达到了如下目标:

1、 实现车间的完全网络化管理,消除机床信息孤岛。构建基于以太网的DNC网络,彻底改变以前数控机床的单机通讯方式,全面实现机床的集中管理与控制,机床由以前的信息孤岛转变为整个工厂的信息节点,实现数控机床的完全网络化管理。

2、 程序管理更科学规范。DNC系统完善的程序签署流程、准确的权限管理、方便的版本管理以及良好的可追溯性,实现对NC程序全生命周期的跟踪管理,提高NC程序的规范化管理水平,让工艺编程员、机床操作员在正确的时间轻松地处理正确的工作,生产出正确的产品,完全符合企业ISO9000认证及管理的需求。

3、 明显提高机床利用率,减少机床辅助时间。DNC系统方便、可靠、全自动的程序传输功能,快速、高效的程序编辑功能,准确、直观的程序模拟仿真功能,程序工艺文件的关联管理与快速查找功能,都可以将程序编辑、仿真、管理等生产辅助任务在计算机端完成快速高效地完成,可最大程度地提高机床的有效利用率。

4、 产品质量进一步提高,明显降低产品废品率。专业的程序模拟仿真可把程序错误最大程度地消除在虚拟环境中,确保程序的正确性;规范严谨的程序管理,可从根本上避免程序误调用的可能,从而完全避免因程序错误而出现批次报废的情况;传输过程中的多重检验机制,确保程序的传输更加安全可靠。DNC可从最大程度上避免程序错误,从管理手段与措施上使产品质量有了根本的保障。

5、 明显降低相关人员劳动强度。强大的版本比较、程序仿真、数据处理、程序管理、全自动传输等功能,可将编程员从枯燥的程序编辑、检查、调试、传输中解脱出来,可更轻松、高效地从事更多有创造性的工作。服务器端无人职守、机床端全自动远程传输,操作者不用离开机床就能完成程序的远程列表、远程调用、远程比较、远程上传等全部工作,明显降低了操作者因程序传输跑来跑去的辛苦。

6、 车间现场更加整洁,符合6S车间现场管理要求。因DNC系统实现了程序的集中管理与集中传输,车间现场不再需要大量的台式计算机及桌椅板凳,取而代之的是少量美观大方的现场触摸屏,整个车间显得更整洁、简练、美观,更符合车间6S管理的要求。

7、 以DNC系统为主线,车间人员分工明确,职责清晰,初步实现车间的无纸化生产:

1) 机床操作者,通过简便的方式实现数控程序的远程调用,并通过现场触摸屏实现数 控程序、刀具清单、三维模型、加工工艺等相关文档的调阅,以及程序的三维动态模拟仿真,操作者也可利用DNC的快速统计功能,准确地预测程序加工时间和刀具更换时间。

2) 工程师,在自己的计算机上以客户端的方式,完成数控程序的编辑仿真,流程签署、程序及关联文件管理、程序版本管理、程序入库、程序下发等功能。

3) 系统管理员,实现对系统的流程定义、角色定义、权限划分、数据库的备份与恢复等管理工作。

4) 管理人员,通过DNC系统可查看并自动统计机床、程序员、操作者的程序负荷、程序的流程状态。

5) 数控机床的利用率和加工效率得到明显的提高和改善。

四、结束语

实施DNC工程后实现了数控机床的联网控制,改变了原有数控机床的管理模式、生产模式、工作模式和加工模式,达到了机床增效的作用;并且通过DNC实现机床状态及生产数据的采集,为3C(ACD/CAPP/CAM)系统、PDM、ERP等系统提供数据支持,是制造业全面实现信息化的基础,也为铁马集团的信息化建设铺设了基石。